PPH纏繞管厚度設計方案是一個綜合考慮材料性能、加工工藝、業務需求及經濟性的過程,實際相關因素如下所示:

1. 材料性能:工藝性能與加工限定

均聚聚丙稀(PPH)的流動性:PPH設備在生產加工厚壁鋼管時流通性較弱,易引起原材料發展不平衡或生產艱難,阻礙了壁厚的值。

強度和延展性均衡:PPH管應通過薄厚設計方案保證在承受力時既不裂開也不皺。比如,β晶體結構PPH管根據改性材料改善了晶體結構構造,提高了抗沖擊性和耐熱性(可用環境溫度-20℃至+110℃),但材料本身的物理極限仍對薄厚有管束。

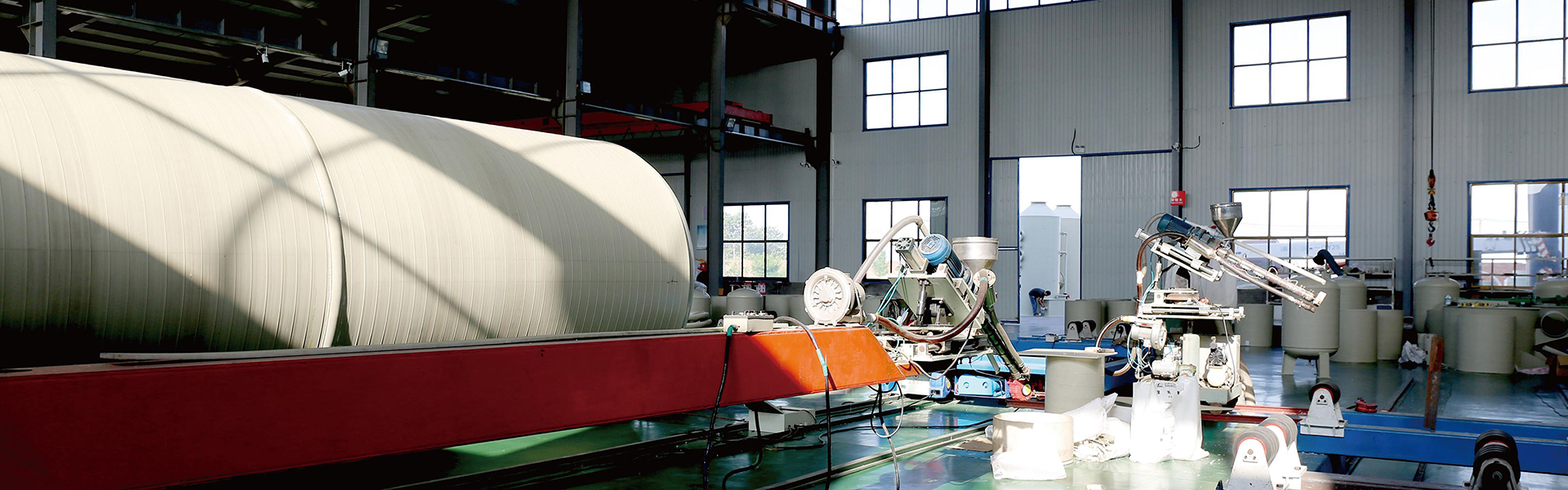

2. 生產加工技術與設備水平

擠出設備限定:管路生產制造依靠模壓成型加工工藝,機器設備規格與能力直接關系到可生產的厚度范疇。基本機器設備無法滿足特厚管路(如40mm)的生產需要。

工藝指標操縱:環境溫度、螺桿轉速、牽引速度等數據需調節。比如,螺桿轉速太高也會導致原材料摩擦發熱,使管道內部不光滑、強度下降;牽引速度需要與擠壓速率配對,否則影響厚度均勻度。

3. 應用領域和壓力要求

設計方案設計壓力:管路薄厚需要與外徑和設計值配對。比如,PN16(16KG/立方厘米)設計壓力下,DN20(直徑25mm)管道壁厚為2.0-2.5mm,而DN100(直徑110mm)管道壁厚需要厚以承受力。

物質特性與自然條件:輸送介質的腐蝕、溫度及工作溫度轉變均危害薄厚挑選。比如,化工廠行業需抗腐蝕管路,很有可能通過提高厚度或采用獨特的鍍層提高耐用性。

4. 經濟發展性與實用性

產品成本:特厚管道材質用量大,生產加工難度大,造成成本費明顯升高。比如,40mm厚度管路的生產制造可能會因機器設備限制以及材料浪費但缺乏合理性。

運輸與組裝:厚壁管管道重量大,運輸安裝成本提升,且需獨特機器設備適用,進一步阻礙了其應用領域。