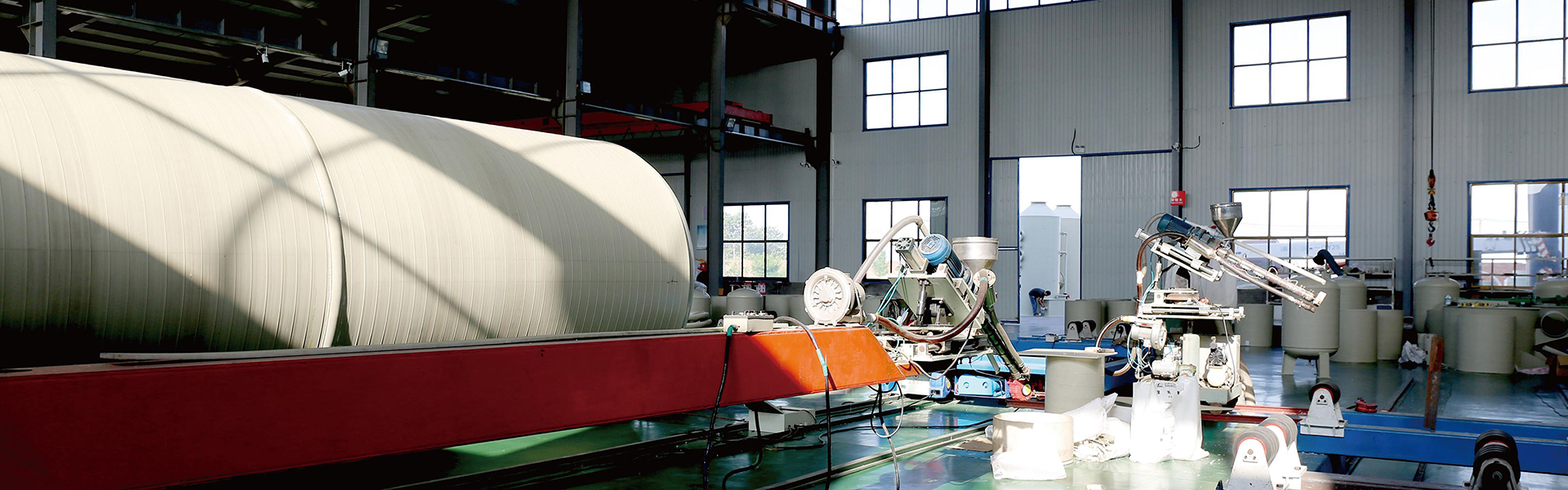

伴隨著化工廠、原油、食品工業等行業的發展,對儲存容器提出了更高的要求。PPH纏繞管以其的耐蝕性、優良的機械性能與經濟優惠的價格,在眾多行業得到了廣泛應用。在其中,一次成型方法是保證PPH纏繞管具備好一點的防泄漏特性的關鍵技術之一。

一次成型方法指通過將熱塑性塑料在高溫狀況下立即盤繞于轉動模具上產生需要外形的產品的一個過程。針對PPH纏繞管來講,這一過程包含原料預備處理、加溫、盤繞、制冷及后處理工藝等流程。這類制造方法能夠確保整個儲存罐由單一塊原材料組成,沒有任何接縫處或焊點,從源頭上降低了隱性的泄露風險性。

無縫拼接構造:傳統儲存罐生產制造通常需要好幾個構件進行組裝,而拼裝環節中不可避免會有焊接或連接頭,這些位置一般是泄露產生的高危地區。比較之下,選用一次成型方法制造出來的PPH纏繞管并沒有接縫處,極大地降低了泄漏的風險性。

均勻原材料遍布:在一次成型環節中,由于材料要在可控環境下均勻的纏繞在模具上的,因而能夠確保儲存罐壁厚的一致性和原材料分布均勻度。這不僅增強了儲存罐的整體強度,也提升了其抗沖擊能力和抗壓性能,從而進一步降低了因外部壓力或物理上的損害造成泄漏的概率。

降低內應力危害:焊接過程中高溫可能會造成原材料內部產生內應力,隨著時間的推移,這種地應力可能造成裂痕乃至裂開,變成泄露的根源。而一次成型方法防止了持續高溫電焊焊接流程,有效減少了內應力對儲存罐產生的影響,提升了其長期使用的穩定性。